Budowa maszyn to dziedzina inżynierii, która zajmuje się projektowaniem, wytwarzaniem oraz analizą różnych urządzeń mechanicznych. W każdej maszynie można wyróżnić kilka podstawowych elementów, które są kluczowe dla jej funkcjonowania. Do najważniejszych z nich należą: rama, napęd, układ sterujący oraz elementy robocze. Rama stanowi szkielet maszyny, który zapewnia jej stabilność i nośność. Napęd odpowiada za przekazywanie energii do maszyny, co może odbywać się za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Układ sterujący to zespół urządzeń, które umożliwiają kontrolowanie pracy maszyny, a także jej automatyzację. Elementy robocze to te części maszyny, które wykonują konkretne zadania, takie jak cięcie, formowanie czy transport materiałów.

Jakie są etapy projektowania maszyn w inżynierii

Projektowanie maszyn to proces skomplikowany i wieloetapowy, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności analitycznych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań dotyczących maszyny, co obejmuje określenie jej funkcji, wydajności oraz warunków pracy. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice i modele 3D, które pozwalają na wizualizację projektu. Kolejnym etapem jest analiza wytrzymałościowa oraz symulacje komputerowe, które pomagają ocenić zachowanie maszyny pod różnymi obciążeniami. Po zatwierdzeniu projektu następuje faza prototypowania, podczas której powstaje pierwszy egzemplarz maszyny. Testy prototypu są niezbędne do wykrycia ewentualnych błędów i wprowadzenia poprawek przed rozpoczęciem produkcji seryjnej.

Jakie materiały są najczęściej używane w budowie maszyn

W budowie maszyn stosuje się różnorodne materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na czynniki zewnętrzne. Najczęściej używanymi materiałami są metale takie jak stal i aluminium. Stal charakteryzuje się wysoką wytrzymałością na rozciąganie oraz odpornością na ścieranie, co czyni ją idealnym wyborem do produkcji elementów konstrukcyjnych oraz mechanicznych. Aluminium z kolei jest lekkim materiałem o dobrej odporności na korozję, co sprawia, że jest często stosowane w aplikacjach wymagających niskiej masy własnej. Oprócz metali coraz częściej wykorzystuje się także tworzywa sztuczne oraz kompozyty, które oferują różnorodne właściwości fizyczne i chemiczne. Tworzywa sztuczne są elastyczne i odporne na działanie wielu substancji chemicznych, co czyni je idealnym wyborem do produkcji części maszyn narażonych na działanie agresywnych mediów.

Jakie są nowoczesne technologie w budowie maszyn

Nowoczesne technologie mają ogromny wpływ na rozwój budowy maszyn i przyczyniają się do zwiększenia efektywności oraz precyzji procesów produkcyjnych. Jednym z najważniejszych osiągnięć jest zastosowanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz symulacji działania maszyn jeszcze przed ich fizycznym wytworzeniem. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany w projekcie bez konieczności kosztownego prototypowania. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotów przemysłowych oraz systemów CNC (Computer Numerical Control), które pozwalają na precyzyjne wykonywanie skomplikowanych operacji obróbczych z minimalnym udziałem człowieka. Technologie druku 3D również zyskują na znaczeniu w budowie maszyn, umożliwiając szybkie prototypowanie oraz produkcję niestandardowych części o skomplikowanych kształtach.

Jakie są najważniejsze zasady bezpieczeństwa w budowie maszyn

Bezpieczeństwo w budowie maszyn jest kluczowym aspektem, który nie może być pomijany na żadnym etapie projektowania, produkcji czy eksploatacji. Właściwe podejście do kwestii bezpieczeństwa ma na celu ochronę zdrowia i życia pracowników oraz minimalizację ryzyka wystąpienia wypadków. Pierwszą zasadą jest stosowanie odpowiednich norm i przepisów prawnych, które regulują kwestie związane z bezpieczeństwem maszyn. Wiele krajów posiada swoje własne regulacje, które muszą być przestrzegane przez producentów. Kolejnym istotnym elementem jest przeprowadzanie szczegółowych ocen ryzyka, które pozwalają na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz na opracowanie odpowiednich środków zaradczych. Ważne jest również, aby maszyny były wyposażone w odpowiednie zabezpieczenia, takie jak osłony czy systemy awaryjnego zatrzymania. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, aby zapewnić, że wszyscy użytkownicy są świadomi potencjalnych zagrożeń i wiedzą, jak się z nimi obchodzić.

Jakie są różnice między maszynami a urządzeniami mechanicznymi

W kontekście inżynierii często pojawia się pytanie o różnice między maszynami a urządzeniami mechanicznymi. Chociaż terminy te są często używane zamiennie, istnieją pewne subtelne różnice między nimi. Maszyna to ogólny termin odnoszący się do złożonego układu mechanicznego, który wykonuje określone zadania za pomocą energii mechanicznej. Maszyny mogą składać się z wielu różnych elementów, takich jak silniki, przekładnie czy układy hydrauliczne. Z kolei urządzenia mechaniczne to bardziej specyficzny termin odnoszący się do prostszych układów mechanicznych, które mogą być częścią większej maszyny lub działać samodzielnie. Przykładem urządzenia mechanicznego może być dźwignia, koło zębate czy sprężyna. W praktyce różnice te mogą być nieco rozmyte, ponieważ wiele nowoczesnych maszyn zawiera zarówno skomplikowane systemy mechaniczne, jak i proste urządzenia mechaniczne.

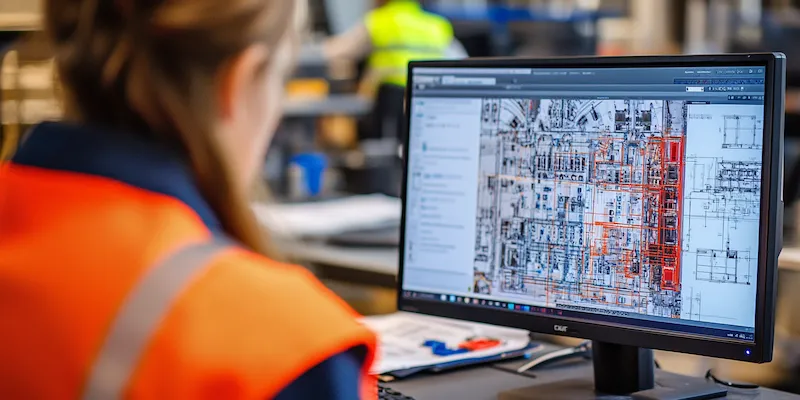

Jakie są zastosowania technologii CAD w budowie maszyn

Technologia CAD (Computer-Aided Design) odgrywa kluczową rolę w procesie budowy maszyn, umożliwiając inżynierom i projektantom tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dzięki CAD możliwe jest szybkie generowanie rysunków technicznych oraz wizualizacji projektów, co znacznie ułatwia komunikację między członkami zespołu projektowego oraz klientami. Jednym z głównych zastosowań technologii CAD jest analiza wytrzymałościowa elementów maszyn przy użyciu symulacji komputerowych. Inżynierowie mogą przewidzieć zachowanie materiałów pod różnymi obciążeniami i warunkami pracy, co pozwala na optymalizację konstrukcji przed rozpoczęciem produkcji. CAD umożliwia także łatwe wprowadzanie zmian w projekcie oraz śledzenie historii modyfikacji, co jest niezwykle ważne w przypadku skomplikowanych projektów inżynieryjnych. Dodatkowo wiele programów CAD integruje się z innymi narzędziami inżynieryjnymi, takimi jak CAM (Computer-Aided Manufacturing), co pozwala na bezproblemowe przejście od fazy projektowania do produkcji.

Jakie są najnowsze trendy w automatyzacji budowy maszyn

Automatyzacja budowy maszyn staje się coraz bardziej powszechna dzięki postępom technologicznym oraz rosnącemu zapotrzebowaniu na wydajność i precyzję procesów produkcyjnych. Jednym z najnowszych trendów jest wykorzystanie sztucznej inteligencji (AI) do optymalizacji procesów projektowania i produkcji. AI może analizować dane dotyczące wydajności maszyn oraz warunków pracy, co pozwala na szybsze podejmowanie decyzji oraz prognozowanie awarii. Kolejnym istotnym trendem jest rozwój robotyki współpracującej (coboty), które mogą pracować obok ludzi w bezpieczny sposób, wspierając ich w wykonywaniu rutynowych lub niebezpiecznych zadań. Coboty są elastyczne i łatwe do programowania, co sprawia, że mogą być szybko dostosowywane do zmieniających się potrzeb produkcyjnych. Również Internet Rzeczy (IoT) ma ogromny wpływ na automatyzację budowy maszyn poprzez umożliwienie monitorowania stanu maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych do dalszej optymalizacji procesów produkcyjnych.

Jakie są wyzwania związane z budową nowoczesnych maszyn

Budowa nowoczesnych maszyn wiąże się z wieloma wyzwaniami technicznymi i organizacyjnymi, które inżynierowie muszą pokonać, aby osiągnąć sukces w swoich projektach. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynku. Inżynierowie muszą stale aktualizować swoją wiedzę i umiejętności, aby móc korzystać z najnowszych narzędzi i metod pracy. Kolejnym istotnym wyzwaniem jest integracja różnych systemów technologicznych w jedną spójną całość. Nowoczesne maszyny często składają się z wielu komponentów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz komunikacją między nimi. Ponadto inżynierowie muszą brać pod uwagę kwestie związane z ekologią i zrównoważonym rozwojem podczas projektowania nowych maszyn. Coraz większa presja na ograniczenie emisji CO2 oraz zużycia energii sprawia, że konieczne staje się poszukiwanie innowacyjnych rozwiązań technologicznych, które będą bardziej przyjazne dla środowiska.

Jakie są przyszłe kierunki rozwoju w dziedzinie budowy maszyn

Przyszłość budowy maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji oraz robotyki współpracującej. W miarę jak technologie te będą stawały się coraz bardziej zaawansowane i dostępne dla szerokiego kręgu przedsiębiorstw, możemy spodziewać się znacznego wzrostu efektywności produkcji oraz redukcji kosztów operacyjnych. Kolejnym istotnym trendem będzie rozwój technologii druku 3D, która umożliwi jeszcze szybsze prototypowanie oraz produkcję niestandardowych części o skomplikowanych kształtach bez potrzeby stosowania tradycyjnych metod obróbczych. W miarę jak materiały stosowane w druku 3D będą stawały się coraz bardziej zaawansowane pod względem właściwości fizycznych i chemicznych, ich zastosowanie w budowie maszyn będzie rosło. Również Internet Rzeczy (IoT) będzie miał kluczowe znaczenie dla przyszłości budowy maszyn poprzez umożliwienie monitorowania pracy urządzeń w czasie rzeczywistym oraz zbierania danych analitycznych do dalszej optymalizacji procesów produkcyjnych.