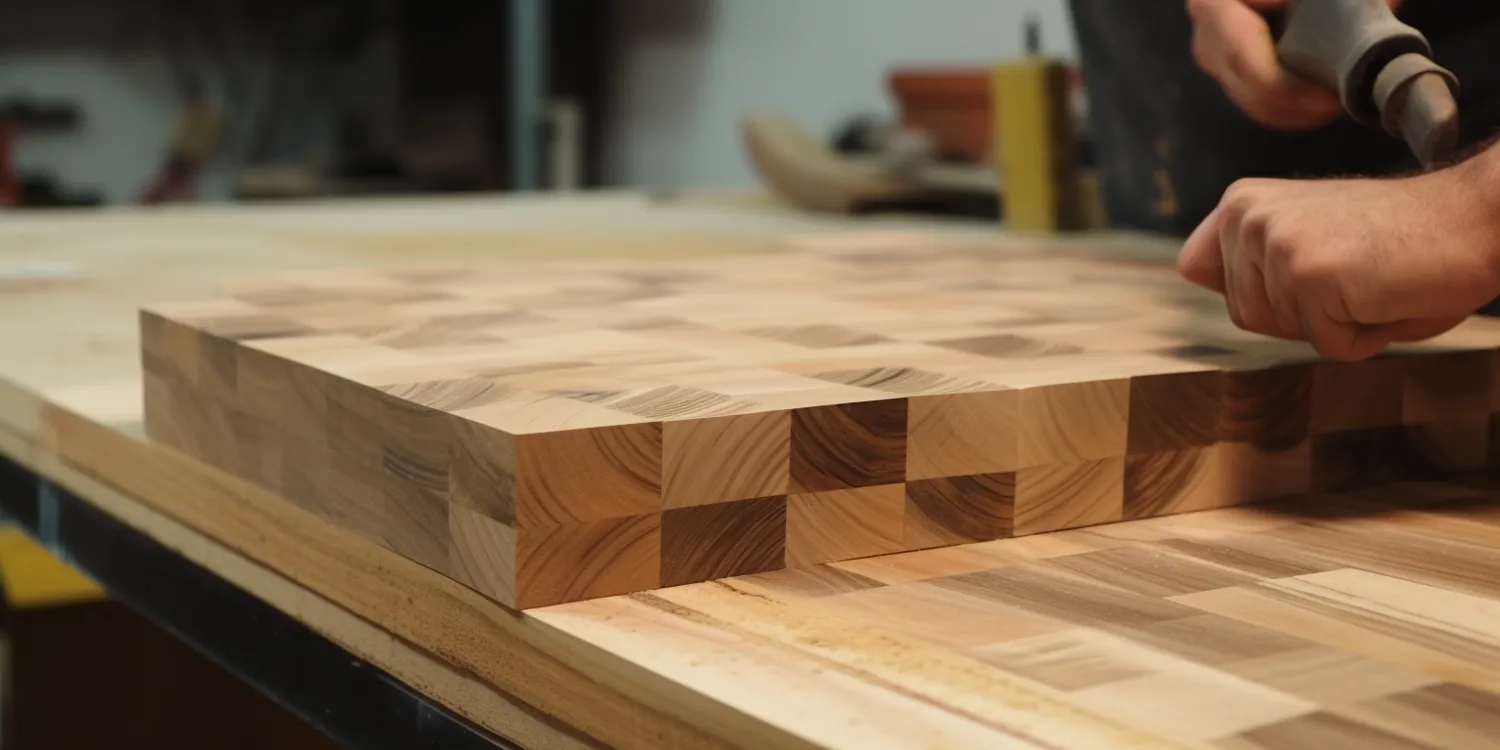

Ciężar drewna klejonego jest istotnym aspektem, który wpływa na jego zastosowanie w budownictwie oraz w meblarstwie. Drewno klejone, znane również jako drewno lamelowe, jest produktem powstałym z połączenia kilku warstw drewna za pomocą specjalnych klejów. Właściwości mechaniczne tego materiału są często lepsze niż w przypadku tradycyjnego drewna litego. Ciężar drewna klejonego zależy od wielu czynników, takich jak gatunek drewna, grubość lameli oraz rodzaj użytego kleju. Zazwyczaj ciężar drewna klejonego waha się od 400 do 800 kg na metr sześcienny, co czyni je stosunkowo lekkim materiałem w porównaniu do innych materiałów budowlanych. Dzięki swojej strukturze, drewno klejone charakteryzuje się również większą odpornością na odkształcenia oraz pęknięcia, co czyni je idealnym wyborem do konstrukcji wymagających dużej stabilności.

Jakie czynniki wpływają na ciężar drewna klejonego

Ciężar drewna klejonego jest determinowany przez różnorodne czynniki, które mogą znacząco wpłynąć na jego właściwości i zastosowanie. Przede wszystkim gatunek drewna ma kluczowe znaczenie dla ostatecznego ciężaru produktu. Niektóre gatunki drewna są naturalnie cięższe i gęstsze niż inne, co przekłada się na wyższy ciężar metra sześciennego. Kolejnym istotnym czynnikiem jest wilgotność drewna, która ma bezpośredni wpływ na jego masę. Drewno świeżo ścięte będzie znacznie cięższe niż to, które zostało odpowiednio wysuszone. Proces klejenia również odgrywa ważną rolę; różne rodzaje klejów mają różne gęstości i mogą wpływać na całkowity ciężar gotowego produktu. Dodatkowo grubość lameli oraz ich liczba w konstrukcji także mają znaczenie – im więcej warstw, tym większa masa końcowa.

Jakie są zastosowania drewna klejonego w budownictwie

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje unikalne właściwości mechaniczne oraz estetyczne. Dzięki swojej wysokiej wytrzymałości i stabilności, jest często wykorzystywane do budowy dużych konstrukcji, takich jak hale sportowe, mosty czy obiekty użyteczności publicznej. Jego lekkość w porównaniu do innych materiałów budowlanych sprawia, że transport i montaż stają się znacznie prostsze i tańsze. Drewno klejone jest również popularnym materiałem w architekturze ekologicznej, gdzie docenia się jego naturalny wygląd oraz zdolność do regulacji wilgotności powietrza. W meblarstwie drewniane elementy klejone są wykorzystywane do produkcji mebli o skomplikowanych kształtach oraz dużych wymiarach, co pozwala na tworzenie unikalnych projektów. Warto również wspomnieć o zastosowaniach dekoracyjnych; drewno klejone może być stosowane jako elementy wykończeniowe wnętrz czy elewacji budynków.

Jakie są zalety i wady ciężaru drewna klejonego

Ciężar drewna klejonego niesie ze sobą zarówno zalety, jak i pewne ograniczenia, które warto rozważyć przed podjęciem decyzji o jego wykorzystaniu w projektach budowlanych czy meblarskich. Do głównych zalet należy jego stosunkowo niski ciężar w porównaniu do innych materiałów budowlanych takich jak beton czy stal. Dzięki temu elementy wykonane z drewna klejonego są łatwiejsze w transporcie oraz montażu, co przekłada się na oszczędności czasu i kosztów pracy. Ponadto dzięki swojej strukturze drewniane elementy klejone charakteryzują się wysoką odpornością na deformacje oraz pęknięcia, co zwiększa ich trwałość i niezawodność w dłuższej perspektywie czasowej. Z drugiej strony jednak niektóre wady związane z ciężarem drewna klejonego mogą obejmować jego podatność na działanie wilgoci oraz szkodników, co może prowadzić do konieczności dodatkowej konserwacji czy zabezpieczeń.

Jakie są różnice między drewnem klejonym a drewnem litym

Różnice między drewnem klejonym a drewnem litym są istotne i mają wpływ na wybór materiału w różnych zastosowaniach budowlanych oraz meblarskich. Drewno lite, będące naturalnym produktem, pochodzi z jednego kawałka drewna, co sprawia, że zachowuje swoje naturalne właściwości i wygląd. Z kolei drewno klejone składa się z kilku warstw drewna połączonych ze sobą za pomocą specjalnych klejów, co pozwala na uzyskanie większej stabilności oraz wytrzymałości. Jedną z kluczowych różnic jest odporność na odkształcenia; drewno klejone jest znacznie mniej podatne na wypaczenia czy pęknięcia, co czyni je bardziej odpowiednim do dużych konstrukcji. W przypadku drewna lite, zmiany wilgotności mogą prowadzić do deformacji, co może być problematyczne w przypadku niektórych zastosowań. Kolejną różnicą jest możliwość produkcji elementów o większych wymiarach w przypadku drewna klejonego; dzięki połączeniu kilku lameli można tworzyć duże belki czy panele, które byłyby trudne do uzyskania z jednego kawałka drewna litego.

Jakie gatunki drewna najlepiej nadają się do klejenia

Wybór odpowiednich gatunków drewna do produkcji drewna klejonego ma kluczowe znaczenie dla jakości i trwałości gotowego produktu. Nie wszystkie gatunki drewna nadają się do klejenia w równym stopniu; niektóre z nich charakteryzują się lepszymi właściwościami mechanicznymi oraz mniejszą podatnością na deformacje. Do najczęściej wykorzystywanych gatunków należą sosna, świerk oraz modrzew, które ze względu na swoją dostępność oraz korzystny stosunek jakości do ceny są popularnym wyborem w budownictwie. Sosna i świerk są również stosunkowo lekkie, co ułatwia transport i montaż. Innymi gatunkami, które dobrze sprawdzają się w produkcji drewna klejonego, są dąb oraz buk; te twardsze gatunki oferują wysoką wytrzymałość i estetyczny wygląd, co czyni je idealnymi do zastosowań meblarskich. Ważne jest również, aby drewno było odpowiednio sezonowane i wysuszone przed procesem klejenia; nadmiar wilgoci może prowadzić do problemów z jakością połączeń klejowych oraz zwiększać ryzyko pęknięć.

Jakie technologie produkcji drewna klejonego są stosowane

Produkcja drewna klejonego opiera się na zaawansowanych technologiach, które zapewniają wysoką jakość i trwałość gotowego produktu. Proces ten zazwyczaj rozpoczyna się od wyboru odpowiednich surowców; drewno musi być starannie selekcjonowane pod kątem jakości oraz właściwości mechanicznych. Po przygotowaniu surowca następuje jego suszenie do optymalnej wilgotności, co jest kluczowe dla zapewnienia dobrego połączenia klejowego. Następnie poszczególne warstwy drewna są cięte na odpowiednie wymiary i łączone za pomocą specjalnych klejów o wysokiej wytrzymałości. W zależności od technologii produkcji, mogą być stosowane różne metody łączenia lameli; najpopularniejsze to metoda prasowania na gorąco lub zimno. W przypadku prasowania na gorąco, elementy są umieszczane w prasie pod wysokim ciśnieniem i temperaturą, co przyspiesza proces utwardzania kleju. Po zakończeniu procesu klejenia elementy są poddawane dalszej obróbce mechanicznej, takiej jak szlifowanie czy frezowanie, aby uzyskać pożądany kształt oraz gładkość powierzchni.

Jakie są koszty związane z użyciem drewna klejonego

Koszty związane z użyciem drewna klejonego mogą być zróżnicowane w zależności od wielu czynników, takich jak rodzaj zastosowanego surowca, technologia produkcji oraz skala projektu. W porównaniu do tradycyjnego drewna litego, cena drewna klejonego może być wyższa ze względu na bardziej skomplikowany proces produkcji oraz użycie specjalistycznych materiałów. Koszt zakupu elementów drewnianych może wynosić od kilkudziesięciu do kilkuset złotych za metr sześcienny w zależności od gatunku drewna oraz jego właściwości. Dodatkowo należy uwzględnić koszty transportu oraz montażu; dzięki lekkości drewna klejonego te wydatki mogą być niższe niż w przypadku cięższych materiałów budowlanych takich jak beton czy stal. Warto również pamiętać o kosztach związanych z konserwacją; choć drewno klejone charakteryzuje się wysoką odpornością na uszkodzenia mechaniczne, to jednak wymaga regularnej pielęgnacji i zabezpieczeń przed działaniem wilgoci czy szkodników.

Jakie są przyszłe trendy w wykorzystaniu drewna klejonego

Przyszłe trendy w wykorzystaniu drewna klejonego wskazują na rosnącą popularność tego materiału w różnych dziedzinach budownictwa oraz architektury. W miarę jak coraz więcej osób zwraca uwagę na kwestie ekologiczne i zrównoważony rozwój, drewno jako materiał odnawialny staje się coraz bardziej atrakcyjnym wyborem dla inwestorów i architektów. W szczególności rozwój technologii produkcji pozwala na tworzenie bardziej zaawansowanych produktów o lepszych właściwościach mechanicznych oraz estetycznych. Coraz częściej można spotkać innowacyjne rozwiązania architektoniczne wykorzystujące duże elementy drewniane w konstrukcjach wielokondygnacyjnych czy publicznych obiektach użyteczności. Dodatkowo rozwijają się technologie związane z ochroną i konserwacją drewna, co zwiększa jego trwałość i odporność na czynniki atmosferyczne oraz biologiczne.

Jakie są wyzwania związane z produkcją drewna klejonego

Produkcja drewna klejonego, mimo licznych zalet, wiąże się również z pewnymi wyzwaniami, które mogą wpływać na jakość i efektywność procesu. Jednym z głównych problemów jest zapewnienie odpowiedniej jakości surowca; drewno musi być starannie selekcjonowane, aby uniknąć wad, które mogą osłabić połączenia klejowe. Dodatkowo, kontrola wilgotności drewna jest kluczowa; nadmiar wilgoci może prowadzić do osłabienia kleju oraz deformacji gotowych elementów. Wyzwania technologiczne obejmują także konieczność dostosowania procesów produkcyjnych do różnorodnych gatunków drewna oraz ich właściwości. Również zmiany w regulacjach dotyczących ochrony środowiska mogą wpływać na sposób pozyskiwania surowców oraz stosowane technologie.