Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie systemu. Jednym z najważniejszych komponentów jest sprężarka, która odpowiada za wytwarzanie sprężonego powietrza. Sprężarki mogą być różnego rodzaju, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od specyficznych potrzeb aplikacji. Kolejnym istotnym elementem są zbiorniki powietrza, które gromadzą sprężone powietrze i stabilizują ciśnienie w systemie. Zbiorniki te muszą być odpowiednio zaprojektowane, aby wytrzymać wysokie ciśnienia oraz korozję. W maszynach pneumatycznych niezbędne są również różnego rodzaju zawory, które kontrolują przepływ powietrza oraz jego kierunek. Zawory te mogą być ręczne lub automatyczne, co pozwala na precyzyjne sterowanie procesami. Dodatkowo, siłowniki pneumatyczne przekształcają energię sprężonego powietrza w ruch mechaniczny, co jest kluczowe w wielu zastosowaniach przemysłowych.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu dzięki swojej wszechstronności i efektywności. W przemyśle produkcyjnym wykorzystywane są do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki szybkiemu działaniu siłowników pneumatycznych możliwe jest osiągnięcie dużej wydajności produkcji przy jednoczesnym zmniejszeniu kosztów pracy. W branży motoryzacyjnej maszyny pneumatyczne są używane do malowania oraz obróbki powierzchni, co pozwala na uzyskanie wysokiej jakości wykończenia. W logistyce i magazynowaniu maszyny te służą do transportu materiałów oraz produktów, co znacząco przyspiesza procesy załadunku i rozładunku. W sektorze budowlanym maszyny pneumatyczne znajdują zastosowanie w narzędziach takich jak młoty udarowe czy wiertnice, które umożliwiają wykonywanie prac w trudnych warunkach. Również w medycynie maszyny pneumatyczne mają swoje miejsce, na przykład w urządzeniach do rehabilitacji czy diagnostyki.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są popularnym wyborem w różnych branżach przemysłowych. Przede wszystkim charakteryzują się one prostą budową oraz łatwością w obsłudze, co przekłada się na mniejsze koszty szkolenia personelu. Dodatkowo ich działanie opiera się na sprężonym powietrzu, co czyni je bezpiecznymi dla środowiska oraz użytkowników. Maszyny te są również bardzo elastyczne i mogą być łatwo dostosowane do zmieniających się potrzeb produkcyjnych. Jednakże istnieją także pewne wady związane z ich użytkowaniem. Jedną z nich jest konieczność regularnego serwisowania sprężarek oraz innych komponentów systemu, co może generować dodatkowe koszty eksploatacyjne. Ponadto efektywność energetyczna maszyn pneumatycznych może być niższa w porównaniu do innych technologii, takich jak hydraulika czy napędy elektryczne. Warto również zauważyć, że sprężone powietrze ma ograniczoną moc i może nie być wystarczające do zasilania bardziej wymagających aplikacji przemysłowych.

Jakie innowacje wpływają na rozwój maszyn pneumatycznych

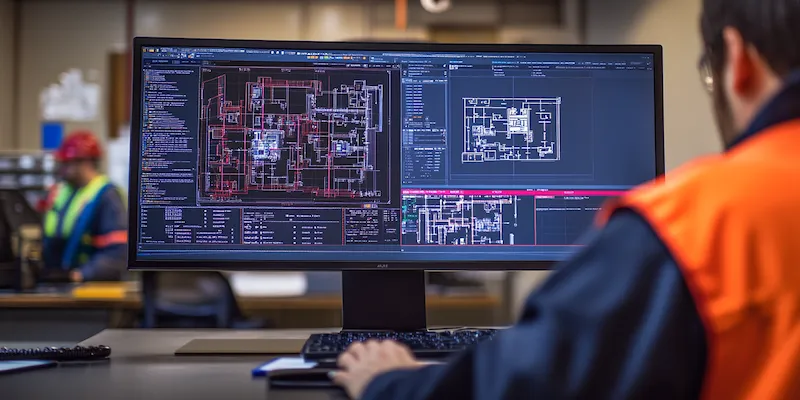

W ostatnich latach rozwój technologii wpłynął znacząco na budowę maszyn pneumatycznych, prowadząc do wielu innowacji poprawiających ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów związanych z obsługą maszyn pneumatycznych poprzez zastosowanie inteligentnych systemów sterowania opartych na sztucznej inteligencji oraz Internet of Things (IoT). Dzięki temu możliwe jest monitorowanie pracy urządzeń w czasie rzeczywistym oraz optymalizacja ich działania na podstawie zebranych danych. Innowacje dotyczą także materiałów używanych do produkcji komponentów maszyn pneumatycznych; nowe materiały kompozytowe i lekkie metale zwiększają trwałość oraz zmniejszają wagę urządzeń. Również rozwój technologii sprężania powietrza prowadzi do bardziej efektywnych sprężarek o mniejszym zużyciu energii. Wprowadzenie rozwiązań takich jak odzysk energii ze sprężonego powietrza staje się coraz bardziej popularne i pozwala na znaczną redukcję kosztów operacyjnych.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo swoich licznych zalet, wiąże się z pewnymi wyzwaniami i problemami, które mogą wpływać na ich efektywność oraz niezawodność. Jednym z najczęściej występujących problemów jest nieszczelność układu pneumatycznego. Nieszczelności mogą występować w różnych miejscach, takich jak złącza, przewody czy uszczelki, co prowadzi do utraty ciśnienia i obniżenia wydajności systemu. Regularne kontrole oraz konserwacja są kluczowe, aby zminimalizować ryzyko wystąpienia tego typu usterek. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia komponentów maszyny oraz obniżenia jakości produkcji. Zastosowanie filtrów powietrza oraz odpowiednich systemów oczyszczania staje się niezbędne w celu zapewnienia czystości medium roboczego. Dodatkowo, niewłaściwe dobranie elementów układu pneumatycznego do specyfikacji aplikacji może prowadzić do przeciążenia lub niewłaściwego działania maszyn. Dlatego tak ważne jest dokładne zaplanowanie budowy oraz dobór odpowiednich komponentów zgodnie z wymaganiami technicznymi. Wreszcie, awarie sprężarek mogą być kolejnym istotnym problemem, który wpływa na całość systemu pneumatycznego.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy i zastosowania. Główna różnica między nimi polega na medium roboczym; maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznych. Ta różnica ma istotny wpływ na sposób działania obu systemów. Maszyny pneumatyczne charakteryzują się szybką reakcją i dużą elastycznością, co czyni je idealnymi do zastosowań wymagających dynamicznych ruchów oraz precyzyjnego sterowania. Z drugiej strony maszyny hydrauliczne oferują znacznie większą moc i moment obrotowy, co sprawia, że są bardziej odpowiednie do ciężkich prac wymagających dużych sił. Kolejną istotną różnicą jest konstrukcja; maszyny pneumatyczne są zazwyczaj lżejsze i prostsze w budowie niż hydrauliczne, co przekłada się na mniejsze koszty eksploatacyjne oraz łatwiejszą konserwację. Jednakże systemy hydrauliczne mają tendencję do bycia bardziej stabilnymi w przypadku długotrwałego obciążenia i mogą pracować w trudniejszych warunkach atmosferycznych.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych wydaje się być obiecująca dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju jest integracja systemów pneumatycznych z nowoczesnymi technologiami cyfrowymi, takimi jak sztuczna inteligencja czy analiza danych w czasie rzeczywistym. Dzięki temu możliwe będzie optymalizowanie procesów produkcyjnych oraz zwiększenie efektywności energetycznej maszyn poprzez automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Również rozwój materiałów kompozytowych i nanotechnologii może przyczynić się do powstania lżejszych i bardziej wytrzymałych komponentów maszyn pneumatycznych, co wpłynie na ich ogólną efektywność oraz trwałość. Innowacje w zakresie odzysku energii ze sprężonego powietrza będą również miały znaczenie dla przyszłości tych technologii; pozwolą one na zmniejszenie kosztów operacyjnych oraz ograniczenie wpływu na środowisko naturalne.

Jakie są kluczowe aspekty bezpieczeństwa przy użyciu maszyn pneumatycznych

Bezpieczeństwo jest jednym z najważniejszych aspektów związanych z użytkowaniem maszyn pneumatycznych w przemyśle. Pracownicy muszą być odpowiednio przeszkoleni w zakresie obsługi tych urządzeń oraz znajomości procedur bezpieczeństwa. Kluczowym elementem jest stosowanie odpowiednich środków ochrony osobistej, takich jak kaski, gogle ochronne czy rękawice, które minimalizują ryzyko urazów podczas pracy z maszynami pneumatycznymi. Ważne jest również regularne przeprowadzanie inspekcji technicznych urządzeń oraz ich konserwacja zgodnie z zaleceniami producenta; pozwala to na wykrycie potencjalnych usterek przed ich wystąpieniem i zapobiega niebezpiecznym sytuacjom. Dodatkowo należy zwrócić uwagę na prawidłowe oznakowanie strefy pracy wokół maszyn pneumatycznych oraz stosowanie barier ochronnych tam, gdzie to konieczne. Warto także wdrożyć procedury awaryjne na wypadek nieprzewidzianych sytuacji; pracownicy powinni być świadomi, jak reagować w przypadku awarii sprzętu lub wycieku sprężonego powietrza.

Jakie są koszty eksploatacji maszyn pneumatycznych

Koszty eksploatacji maszyn pneumatycznych mogą być różnorodne i zależą od wielu czynników, takich jak rodzaj zastosowania, intensywność użytkowania czy specyfika używanych komponentów. Pierwszym istotnym elementem kosztowym są wydatki związane z energią potrzebną do zasilania sprężarek; im wyższe ciśnienie robocze oraz większa ilość sprężonego powietrza potrzebna do realizacji procesów produkcyjnych, tym wyższe będą rachunki za energię elektryczną. Kolejnym ważnym aspektem są koszty związane z konserwacją i serwisowaniem urządzeń; regularne przeglądy techniczne oraz wymiana zużytych części mogą generować znaczące wydatki w dłuższym okresie użytkowania maszyny. Dodatkowo należy uwzględnić koszty zakupu materiałów eksploatacyjnych takich jak filtry powietrza czy smary, które również mają wpływ na ogólny bilans finansowy związany z eksploatacją systemu pneumatycznego. Warto również pamiętać o potencjalnych kosztach wynikających z przestojów spowodowanych awariami lub niską wydajnością urządzeń; każda przerwa w produkcji może prowadzić do strat finansowych dla przedsiębiorstwa.